うらなみ溶接

うらなみ溶接とは?施工方法・ポイント・トラブル対策を解説

配管やタンク製作など高い品質が求められる溶接作業において、欠かせない技術が「うらなみ溶接(裏波溶接)」です。この記事では、うらなみ溶接の基礎知識から施工ポイント、トラブル対策まで、初心者にも技術者にも役立つ情報を専門的かつ実践的に解説します。

うらなみ溶接の基礎知識(定義と必要性)

「うらなみ溶接」とは、溶接部の裏面にも美しく均一な溶接ビード(=裏波)を形成する溶接技術です。通常、片側からの溶接では裏側に継ぎ目や隙間が残り、内部に液溜まりが生じたり強度低下の原因となります。裏波溶接では外側から溶接しつつ溶融池を裏側まで押し出し、あたかも裏側からも溶接したように裏面にビードを出すことで、継ぎ目のない一体構造を実現します。

裏波をしっかり出すことには大きな必要性とメリットがあります。例えば、裏波が形成された溶接継手は強度が向上し、圧力配管でも漏れにくくなります。また裏面を酸化させず平滑に仕上げることで耐食性が高まり、腐食や劣化を防止します。さらに、食品・医薬品工場のサニタリー配管のように内部に隙間や段差を残さないことが求められる場面では、液体が溜まらず洗浄性・滅菌性が向上します。検査基準への適合(各種溶接検査での欠陥防止)という観点からも、裏波溶接は高品質溶接に欠かせない技術なのです。

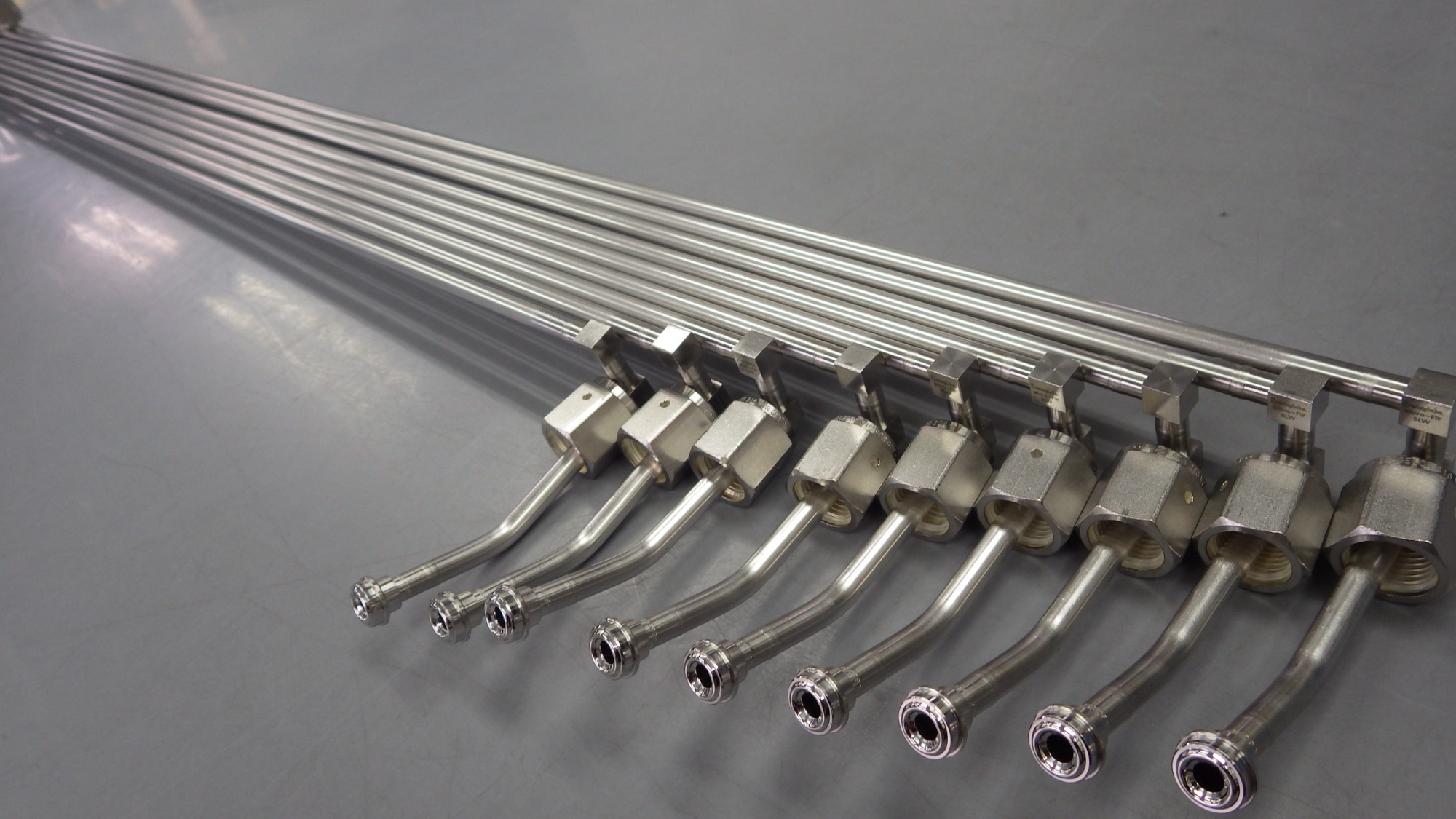

主な適用分野: 主にステンレス配管をはじめ、食品・医薬品工場のCIP配管やWFIライン、半導体製造装置向けの超高純度配管など、内部清浄度や溶接品質が重視される分野で広く利用されています。高品質な裏波ビードは製品の信頼性や長寿命化につながる重要技術です。

うらなみ溶接の施工方法とポイント(TIG・自動溶接)

裏波溶接を成功させるには、適切な溶接方法の選択と施工条件の管理が重要です。ここでは代表的な TIG溶接 と 自動溶接 による裏波溶接の要点を解説します。

TIG溶接による裏波の出し方

TIG溶接は手溶接ながら精密な制御が可能で、薄肉配管や高品質継手の裏波形成に適しています。TIGで裏波を出す際の主なポイントは以下のとおりです。

- 電流設定: 電流は高すぎると裏抜け(溶け落ち)を起こし、低すぎると裏波が出ません。適正電流よりやや低めに設定し、試し溶接を行いながら裏波がしっかり形成される値に微調整します。

- ルートギャップ: 溶接する板(または管)同士の隙間は裏波形成に直結する重要な要素です。一般に0.5~1.5mm程度のルート間隔が適正とされます。狭すぎると溶け込み不足、広すぎると裏抜けの原因となるため、均一なギャップ調整が必要です。

- パージガス管理: ステンレスなど酸化しやすい材質では、裏面に酸素が触れると酸化皮膜ができビードが荒れます。裏側にはアルゴンガスを充填(バックシールド)して大気を排除し、溶接中ずっとパージを行います。適切な流量でパージし続けることで、裏面を銀色光沢の綺麗なビードに仕上げられます。

自動溶接での裏波施工ポイント

- 溶接速度と姿勢: 自動溶接では速度が速すぎると裏波が形成されにくく、遅すぎると余分な溶け込みで裏抜けが起きます。一定の適正速度を維持し、溶滴が均一に裏側へ届くようにします。また、ルート面の開先角度やトーチ角度にも注意し、裏側への熱の伝わり方をコントロールします。

よくある課題とNex’s-K.Cの解決

裏波溶接では、高度な技術ゆえにいくつかのよくあるトラブルが発生することがあります。しかし原因を理解し適切に対処することで、防止・解決が可能です。以下に典型的なトラブル事例とその原因、解決策をまとめます。

裏波が出ない

原因: ルートギャップが不足していたり、溶接電流が低すぎる場合に起こります。溶け込みが不十分で、裏側まで溶接が達していない状態です。

対策: 板(管)間のギャップを適切に確保し、溶接電流や溶接速度の設定を見直して再調整します。必要に応じて開先形状を修正し、十分な溶融金属が裏面に届く条件を整えます。

裏抜け・ビード崩れ

原因: 電流の過大や溶接速度の極端な低下により、溶融池が重力で抜け落ちてしまう現象です。ルート部に支えきれないほど溶けすぎてしまい、ビード形状が崩れます。

対策: 溶接条件を適正値に調整します。電流を下げて入熱を抑える、あるいは溶接速度を適度に上げて溶融池を小さく保つなどの対策が有効です。また、板厚に見合った溶接姿勢・手順を検討し、一度に溶かしすぎないよう分割溶接も検討します。

裏面の酸化

原因: 裏面のシールド(パージ)が不十分な場合や、裏側に酸素が残っているとビードが黒く酸化します。

対策: パージガスの流量や手順を最適化し、溶接中は常に裏面を不活性ガスで保護します。ステンレス配管では溶接前に内部をアルゴンで十分置換し、溶接中も適量を流し続けます。

材質別の注意点と溶接技術ポイント

うらなみ溶接は材質によって注意すべき点や適した技術が異なります。代表的な材質ごとのポイントを押さえておきましょう。

ステンレス鋼(SUS304・SUS316Lなど): 裏面の酸化防止が最大のポイントです。溶接中はアルゴンガスによるパージを徹底し、シールドガスもできるだけ高純度のものを使用します。熱影響部の腐食を防ぐため入熱管理も重要で、可能なら溶接後に酸洗いや電解研磨で裏波部を清浄化するとベストです。

炭素鋼・合金鋼: 高張力鋼や一般配管用炭素鋼では、ルートギャップの適正化が良好な裏波形成の鍵です。炭素鋼はステンレスに比べ酸化の影響は少ないものの、裏側に余分なスパッタや酸化物が付着しないよう、裏面もできる範囲で保護すると品質が向上します。また、材質によっては予熱や後熱処理を適切に行い、溶接割れや硬化を防ぐことも重要です。

ハステロイ・インコネルなどの特殊合金鋼: ニッケル基合金などは高温で酸化しやすく難溶接材です。厳密なパージ条件の管理や溶接線エネルギーの最適化が要求されます。溶接速度を遅くしすぎると熱影響部が広がり性質劣化につながるため、高速で短アークを維持して溶接するなど高度な技術が必要です。

検査・評価方法(PT検査、RT検査)

高品質な裏波溶接ができたかどうかは、各種検査・評価によって確認します。特に重要な非破壊検査としてPT(浸透探傷検査)とRT(放射線透過検査)が広く実施されます。

PT検査(浸透探傷検査): 溶接表面の微細な欠陥(クラックやピンホール)が裏波部分にないかを調べる表面検査です。浸透液を塗布し浸透・現像させることで、肉眼では見えない極小欠陥も検出できます。裏波溶接ではビード表面に生じた微小な割れや気孔の有無を確認し、内部品質の一端を評価します。

RT検査(放射線透過試験): エックス線やガンマ線を使用し、溶接内部の欠陥を透視して調べる方法です。裏波溶接では特にルート部の溶け込み不足や内部のスラグ巻き込み、空洞欠陥の有無を確認できます。配管や厚板の重要継手ではRTによる裏波部の健全性評価が不可欠です。

その他の評価ポイント: 溶接後はビード形状(裏波の高さや幅)が設計通りか、表面粗さ(内面の滑らかさ)が要求値内か、といった点も評価・記録します。これらは最終製品の性能に直結するため、必要に応じて内視鏡検査や表面粗さ計測を実施し、溶接品質保証のデータとします。

事例紹介:うらなみ溶接の成功事例

実際にうらなみ溶接を適用して品質向上やプロセス改善につながった成功事例をいくつかご紹介します。

食品工場のCIP配管: 食品工場の配管にうらなみ溶接を採用した事例です。配管内部に段差のない裏波ビードを形成することで、洗浄液が滞留しにくくなりCIP(定置洗浄)の時間短縮と洗浄効率向上を実現しました。結果として生産ラインのダウンタイム削減につながり、衛生面でも高評価を得ました。

医薬品工場の超純水(WFI)ライン: 医薬品用水を送る配管の溶接において、全て裏波溶接で施工した例です。裏波をしっかり形成することで内面の滅菌性が向上し、殺菌工程での信頼性が高まりました。製薬業界では規格要件を満たす溶接品質が求められますが、本技術により安定的に基準合格する配管を提供できています。

半導体製造装置向け配管: 半導体製造の超高純度ガス配管に裏波溶接を適用したケースです。溶接内部の**表面粗さ(Ra値)**を厳格に管理し、裏波を滑らかに形成することで金属微粒子の発生源となる突起や隙間を排除しました。その結果、ガスの清浄度が向上し、製造プロセス中の微小なメタルコンタミネーションを防止しています。高い溶接技術が製品歩留まりと品質の維持に貢献した好例です。

Nex’s-K.Cのサポート体制とサービス内容

高品質な裏波溶接を実現するには、適切な施工条件の設定と熟練した技術力が不可欠です。とはいえ、現場でこれらを全て確立するのは容易ではありません。Nex’s-K.Cでは、豊富な経験に基づく次のようなサービスを通じてお客様の裏波溶接をサポートしています。

溶接施工手順書(WPS)の提供: 各種材質・板厚に適した溶接条件をまとめたWPSを作成し提供します。現場の条件に合わせた施工要領書によって、誰でも安定した裏波溶接が行えるよう支援します。

図面レビューと最適溶接提案: お客様がお持ちの図面・施工計画をレビューし、より溶接品質を高めるための改良提案を行います。ルート間隔の指示や開先形状の改善提案など、プロの視点で最適な施工方法をアドバイスします(ご依頼から最短営業日で回答)。これにより、事前に問題を潰し高品質な裏波溶接を実現できます。

こうした総合的なサポートを活用することで、「なぜ裏波溶接が重要なのか」を理解しながら品質確保が可能となり、現場の生産性向上とコスト削減にもつながります。

まとめ:「うらなみ溶接」の品質は基礎知識と技術で決まる

裏波溶接は、一朝一夕で身につくものではありませんが、確かな基礎知識と適切な施工条件、それを実践する高度な技術によって、その品質は大きく左右されます。裏面まで溶け込んだ美しいビードは、まさに溶接者の技量と準備の賜物です。

ご相談・お問い合わせはこちら