真空フランジ

短納期で高精度。Nex’s-K.Cは、設計から切削・溶接・仕上げまで一貫対応で真空フランジを製作

真空装置や研究開発分野に欠かせない「真空フランジ」。

Nex’s-K.Cでは、切削から溶接、さらに溶接後の仕上げ切削までを一貫して行うことで、精度の高い真空フランジを短納期で提供しています。一貫体制により手戻りが少なく、納期リスクを最小化。試作から量産まで柔軟に対応できるのも当社の強みです。

さらに、真空フランジだけでなく、真空チャンバーや治具、各種真空部品など真空機器全般にも対応可能。研究開発用途から産業用設備まで、幅広いニーズにお応えします。

また、標準規格品だけでなく、特殊形状や大口径フランジのカスタム設計にも対応。研究機関や半導体製造装置メーカーなど、多様な現場で採用されています。

本記事では、真空フランジの基本から種類、用途別の選び方、設計・製作のポイント、そしてよくあるトラブルと対策までを分かりやすく解説します。

真空フランジとは?

真空フランジとは、真空装置やチャンバー、配管を接続し、内部を気密状態に保つための接続部品です。

真空環境を安定的に維持するには、非常に高いシール性能が求められます。接続面の仕上げ精度が悪いと、わずかな隙間からリークが発生し、装置性能に大きく影響します。

主なシール方式は以下の2種類です。

- Oリングシール方式:Oリング(ゴムやフッ素樹脂)を圧縮して密封。着脱が容易。

- メタルガスケットシール方式:銅などの金属を変形させて密封。高温・超高真空に対応。

真空フランジの主な規格と特徴

①ICFフランジ(ISO 3669-2 / CF)

特徴

ICF(またはCF:ConFlat®)は、”超高真空(UHV:10⁻⁹ Pa台)から極高真空(XHV:10⁻¹² Pa台)”まで対応可能な規格。

ガスケットに銅を使用し、ナイフエッジで金属を塑性変形させて気密を確保します。

メリット

- 高温ベーク(200℃以上)にも対応可能

- 長期間の真空保持に最適

- 金属シールのため透過や劣化が少ない

デメリット

- 着脱に時間がかかる

- 銅ガスケットは基本的に使い捨て

②ISO-KFフランジ(NWフランジ)

特徴

KF(Klein Flange)またはNWフランジは、Oリング+クランプで接続する小型規格。

16mm、25mm、40mm、50mmなどのサイズ展開が一般的です。

メリット

- ワンタッチで着脱が可能

- 実験室や研究用途に広く普及

- Oリング交換により繰り返し使用可能

デメリット

- 高温ベーク(約150℃以上)には不向き

- 超高真空領域には対応できない

③ISO-Kフランジ / ISO-Fフランジ

特徴

- ISO-K:クランプリングで固定するタイプ

- ISO-F:ボルトで固定するタイプ

いずれも大口径配管(100mm以上)に用いられます。

メリット

- 大型チャンバーや装置に適用可能

- 真空から中真空域で安定して使用可能

デメリット

- 部品点数が多く、取扱いに注意が必要

- Oリング依存のため超高真空には不適

④JISフランジ(VF / VG)

特徴

日本工業規格(JIS)で定められた国内規格。

- VFフランジ:溝なし

- VGフランジ:溝あり

基本的に「VG × VF」を組み合わせて使用します。

メリット

- 国内装置に広く使われている

- Oリングで簡便にシール可能

デメリット

- ISO規格との互換性がない

- 海外規格装置との接続にはアダプタが必要

用途別の選び方

| 条件 | 推奨規格 | 特徴 |

|---|---|---|

| 超高真空・高温ベーク | ICF | 金属ガスケット、長期安定 |

| 高真空、着脱頻度大 | ISO-KF | ワンタッチ、研究用途に最適 |

| 大口径配管 | ISO-K / ISO-F | 大型装置向け |

| 国内装置・既設ライン | JIS VF / VG | 国内規格、Oリングシール |

真空フランジの設計・製作におけるポイント

加工精度とシール性

真空フランジは、シール面の平面度・面粗さが規格値内でなければリークを防げません。

溶接歪み対策と仕上げ切削

溶接により発生する歪みは真空性能に直結します。

Nex’s-K.Cでは溶接後に仕上げ切削、2次加工を行い、接合面の平滑性を保証することで、長期安定の真空保持を実現しています。

材質選定

- 標準:SUS304、SUS316L、A5052

- 特殊用途:ハステロイ、インコネル、チタンなど

よくあるトラブルと対策

リークの発生:ガスケット劣化や締め付け不良が原因

→ 定期交換、正しいトルク管理で防止

Oリング寿命:ベークアウトや薬品雰囲気で劣化

→ 予防保全で計画的交換が必要

締め付けムラ:偏荷重による隙間発生

→ 対角線順の増し締めを実施

寸法・規格と互換性の注意点

- ICF、ISO、JISの間には互換性がありません。

- 特にJIS(VF/VG)とISO-KFは見た目が似ていても非互換。

- JIS配管用フランジ(5K/10K)とは完全に別規格。誤用は危険です。

Nex’s-K.Cの対応力

設計提案:図面からでもゼロベースからでも対応可能

試作~量産:研究用途から産業装置まで幅広い実績

特殊対応:大口径、特殊材質、複雑形状も一貫加工で対応

品質保証:耐圧試験・リーク試験を社内で実施

導入事例

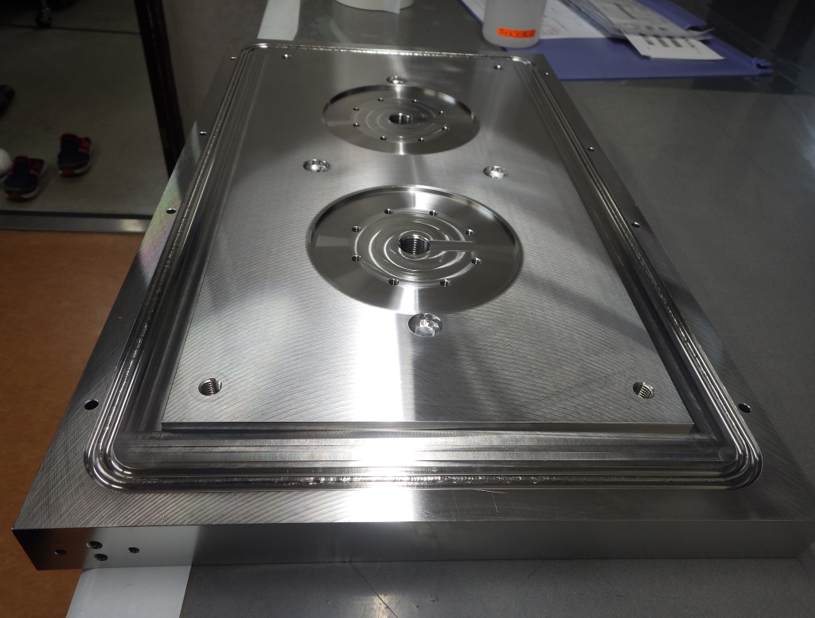

ステンレス溶接加工プレート:SUS316Lジャケット構造の冷却プレートについて、中に冷却水が流れるので、溶接不良による水漏れも考えなければならなかった。図面通りに溶接すると歪みがでるので、歪みが出ないように切削加工時に溶接逃げを作り、溶接後に歪みが出ないよう対処を行った事例(H様実績)

ご相談・お問い合わせはこちら